Hydraulika siłowa to fascynująca dziedzina techniki, która odgrywa kluczową rolę w napędzaniu współczesnego świata. Od potężnych koparek na placach budowy, przez precyzyjne maszyny produkcyjne, aż po systemy w samolotach wszędzie tam, gdzie potrzebna jest ogromna siła i precyzja, znajdziemy jej zastosowanie. Zrozumienie, czym jest i jak działa hydraulika siłowa, to klucz do poznania mechanizmów, które kształtują naszą codzienność.

Hydraulika siłowa to technika wykorzystująca ciecz pod ciśnieniem do generowania ogromnych sił

- Hydraulika siłowa to dziedzina techniki, która za pomocą cieczy (najczęściej oleju) pod ciśnieniem steruje i napędza maszyny.

- Jej działanie opiera się na prawie Pascala, które pozwala na zwielokrotnienie siły przy użyciu małego nakładu energii.

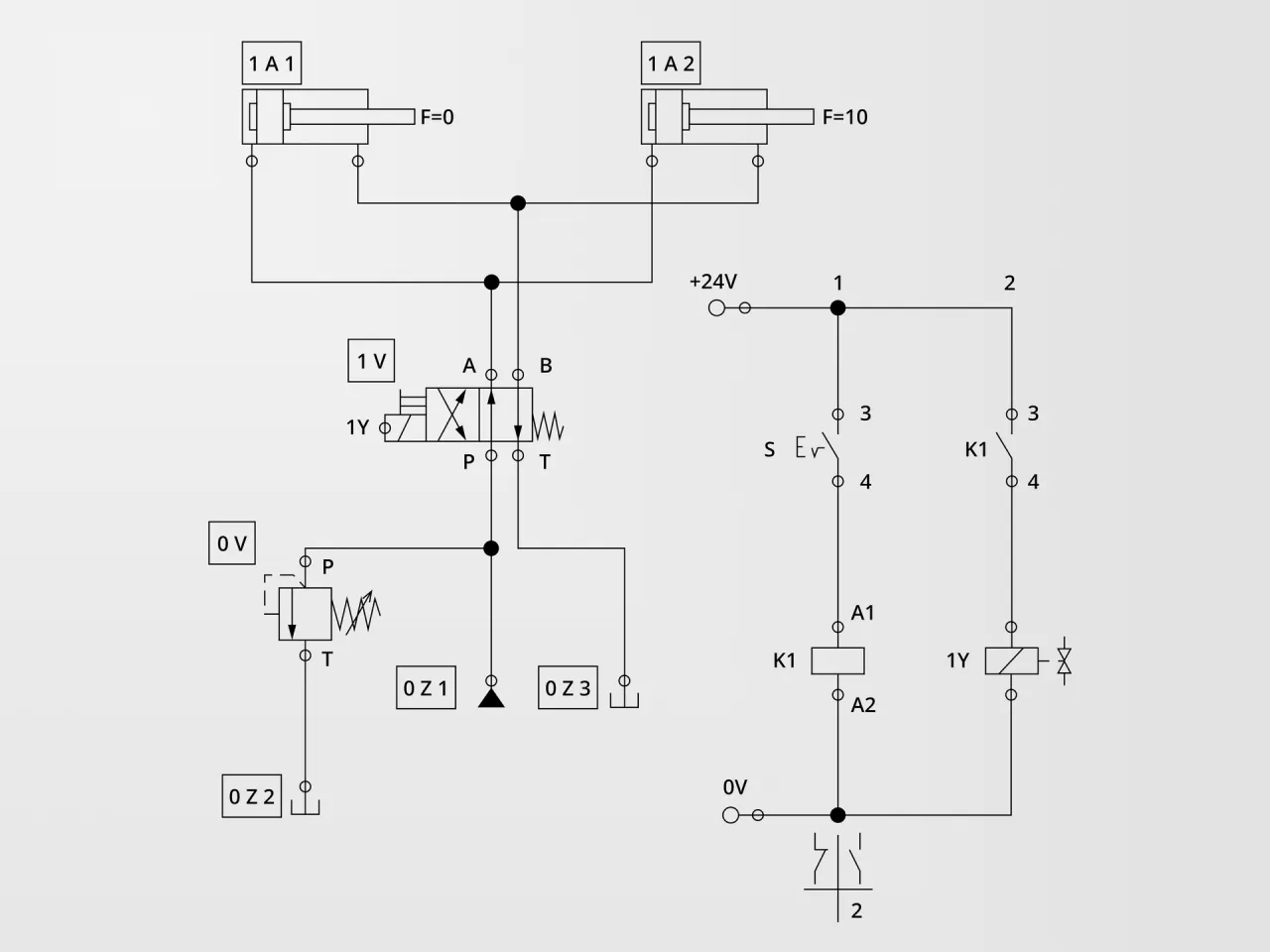

- Kluczowe elementy każdego układu hydraulicznego to pompa, siłownik, zawory, przewody, zbiornik i filtr.

- Znajduje szerokie zastosowanie w przemyśle, budownictwie, rolnictwie, transporcie oraz w specjalistycznych maszynach.

- Główne zalety to zdolność do generowania ogromnych sił, precyzyjna regulacja i duża gęstość mocy.

- Wady obejmują ryzyko wycieków, wrażliwość na zanieczyszczenia oraz straty energetyczne.

Co to jest hydraulika siłowa? Wprowadzenie do świata ogromnych mocy

Hydraulika siłowa to dziedzina techniki, która wykorzystuje ciecz hydrauliczną najczęściej specjalny olej pod ciśnieniem do sterowania, napędu i przemieszczania maszyn oraz urządzeń. Moim zdaniem, jest to jeden z najbardziej efektywnych sposobów na zwielokrotnienie siły, pozwalający na wykonywanie pracy, która w inny sposób byłaby niezwykle trudna lub niemożliwa do osiągnięcia.

Zasada działania hydrauliki siłowej opiera się na fundamentalnym prawie Pascala. Mówi ono, że ciśnienie wywierane na ciecz w zamkniętym układzie rozchodzi się równomiernie we wszystkich kierunkach. W praktyce oznacza to, że niewielka siła przyłożona do małego tłoka w pompie może wygenerować ogromną siłę na dużym tłoku w siłowniku. Wyobraź sobie operatora koparki: delikatny ruch joystickiem przekłada się na potężną siłę, która z łatwością podnosi i przesuwa ciężkie ładunki. To właśnie magia hydrauliki siłowej w akcji.W układach hydrauliki siłowej nie używa się zwykłej wody, lecz specjalnych olejów hydraulicznych. Dlaczego? Ponieważ ciecz hydrauliczna pełni w systemie wiele kluczowych funkcji. Przede wszystkim przenosi energię, ale także smaruje ruchome części, chłodzi układ, a nawet chroni go przed korozją. Te specjalistyczne oleje są odporne na wysokie ciśnienia i temperatury, co jest niezbędne do prawidłowego i bezpiecznego działania całego systemu.

Jak działa hydraulika siłowa? Poznaj kluczowe elementy

Aby w pełni zrozumieć, jak działa hydraulika siłowa, musimy przyjrzeć się jej podstawowym komponentom. Każdy z nich pełni określoną rolę, a ich współdziałanie tworzy potężny i precyzyjny mechanizm. Dla mnie to trochę jak skomplikowany, ale doskonale zgrany organizm.

Pompa hydrauliczna: Serce układu

Pompa hydrauliczna to bez wątpienia serce każdego układu hydraulicznego. Jej zadaniem jest przekształcanie energii mechanicznej (zazwyczaj dostarczanej przez silnik elektryczny lub spalinowy) w energię hydrauliczną poprzez tłoczenie cieczy pod ciśnieniem. To właśnie pompa odpowiada za wytworzenie niezbędnego ciśnienia w systemie.

- Pompy zębate: Proste, niezawodne i stosunkowo tanie, często spotykane w maszynach o średnich wymaganiach ciśnieniowych.

- Pompy łopatkowe: Charakteryzują się cichą pracą i dobrym współczynnikiem sprawności, stosowane tam, gdzie wymagana jest płynna praca.

- Pompy tłokowe: Najbardziej zaawansowane, zdolne do pracy pod bardzo wysokimi ciśnieniami i oferujące możliwość zmiennej wydajności, idealne do zastosowań wymagających dużej mocy i precyzji.

Siłownik hydrauliczny: Mięśnie układu

Siłownik hydrauliczny, często nazywany cylindrem, to mięśnie układu. Jest to element wykonawczy, który zamienia energię ciśnienia cieczy na energię mechaniczną, wykonując konkretną pracę. Może to być ruch liniowy (np. podnoszenie ramienia koparki, wysuwanie podpór) lub ruch obrotowy (w przypadku silników hydraulicznych). To właśnie siłownik bezpośrednio realizuje zadanie, do którego został zaprojektowany system.

Zawory hydrauliczne: Mózg operacji

Zawory hydrauliczne to mózg całego układu. Ich funkcja polega na kontrolowaniu kierunku, ciśnienia i natężenia przepływu cieczy w systemie. Bez zaworów system byłby chaotyczny i niekontrolowany. Dzięki nim możemy precyzyjnie sterować ruchem siłowników i regulować siły.

- Zawory sterujące kierunkiem (rozdzielacze): Decydują o tym, w którą stronę popłynie ciecz, a tym samym w którą stronę poruszy się siłownik.

- Zawory ciśnieniowe (przelewowe, redukcyjne): Odpowiadają za utrzymanie odpowiedniego ciśnienia w układzie, chroniąc go przed przeciążeniem (zawory przelewowe) lub obniżając ciśnienie w konkretnej gałęzi (zawory redukcyjne).

- Zawory przepływowe (dławiące): Regulują prędkość ruchu siłowników poprzez kontrolowanie ilości przepływającej cieczy.

Przewody i złącza: Układ krwionośny hydrauliki

Przewody i złącza to nic innego jak układ krwionośny hydrauliki. Są to elastyczne węże lub sztywne rury, które transportują ciecz hydrauliczną między wszystkimi komponentami układu. Muszą być niezwykle wytrzymałe i odporne na bardzo wysokie ciśnienie, aby zapewnić bezpieczny i efektywny przepływ energii. Ich jakość ma kluczowe znaczenie dla niezawodności całego systemu.

Przeczytaj również: Punkt hydrauliczny: Zrozum koszty instalacji i uniknij błędów

Zbiornik i filtr hydrauliczny: Magazyn i oczyszczacz

Zbiornik hydrauliczny pełni funkcję magazynu dla cieczy roboczej. To w nim olej ma szansę na ostygnięcie i wstępne oczyszczenie z większych zanieczyszczeń. Natomiast filtr hydrauliczny jest absolutnie kluczowym elementem dla żywotności całego systemu. Jego rola polega na usuwaniu wszelkich zanieczyszczeń stałych z oleju, które mogłyby uszkodzić precyzyjne elementy, takie jak pompy czy zawory. Zaniedbanie wymiany filtra to prosta droga do awarii.

Gdzie znajdziesz hydraulikę siłową? Przykłady zastosowań

Hydraulika siłowa jest tak wszechobecna, że często nie zdajemy sobie sprawy z jej roli w naszym otoczeniu. Od potężnych maszyn, które zmieniają krajobraz, po subtelne mechanizmy w codziennych urządzeniach jej zastosowania są niezwykle szerokie. Jako inżynier, zawsze z podziwem patrzę na to, jak skutecznie potrafi ona sprostać najtrudniejszym wyzwaniom.

-

Przemysł ciężki:

- Prasy hydrauliczne: Niezbędne do formowania metali, tłoczenia i gięcia.

- Maszyny odlewnicze: Wykorzystywane do precyzyjnego sterowania procesami odlewania.

- Linie produkcyjne: Wiele zautomatyzowanych procesów opiera się na napędach hydraulicznych.

-

Budownictwo:

- Koparki i ładowarki: Ich ramiona i łyżki są napędzane hydraulicznie, umożliwiając podnoszenie i przenoszenie ogromnych ciężarów.

- Dźwigi i spycharki: Precyzyjne sterowanie ruchem i siłą jest tu kluczowe.

- Betoniarki: Systemy hydrauliczne często sterują wyładunkiem betonu.

-

Rolnictwo:

- Ciągniki (podnośniki TUZ): Hydraulika pozwala na podnoszenie i opuszczanie ciężkich narzędzi rolniczych.

- Kombajny i prasy do słomy: Wiele funkcji tych maszyn jest realizowanych hydraulicznie.

- Ładowacze czołowe: Niezastąpione do załadunku i rozładunku materiałów.

Co ciekawe, hydraulikę siłową znajdziemy również w wielu codziennych i powszechnych zastosowaniach, które często pozostają niezauważone. Pomyślmy o windach załadunkowych w samochodach ciężarowych, które z łatwością podnoszą ciężkie palety. Albo o podnośnikach warsztatowych, które unoszą samochody do naprawy. Nawet w magazynach, wózki widłowe, które sprawnie manewrują ładunkami, opierają się na sile hydrauliki.

Nie można zapomnieć o specjalistycznych sektorach, gdzie hydraulika siłowa jest absolutnie niezastąpiona. W leśnictwie, potężne harwestery i forwardery, które ścinają i transportują drzewa, polegają na precyzji i sile hydrauliki. W górnictwie, kombajny ścianowe i obudowy zmechanizowane, pracujące w ekstremalnie trudnych warunkach, są napędzane hydraulicznie. Nawet w transporcie ciężkim, systemy hydrauliczne stabilizują i sterują ruchami ogromnych ładunków.

Zalety hydrauliki siłowej: Potęga i precyzja działania

Hydraulika siłowa oferuje szereg unikalnych zalet, które sprawiają, że jest ona preferowanym rozwiązaniem w wielu wymagających zastosowaniach. Dla mnie to właśnie te cechy decydują o jej dominacji w sektorach, gdzie niezawodność i wydajność są priorytetem.

- Generowanie ogromnych sił: Układy hydrauliczne są w stanie wytworzyć niezwykle duże siły i momenty obrotowe, często przy użyciu stosunkowo małych i lekkich komponentów. To pozwala na kompaktową budowę maszyn o dużej mocy.

- Płynna i precyzyjna regulacja: Hydraulika umożliwia bardzo dokładne i płynne sterowanie prędkością, siłą oraz kierunkiem ruchu, co jest kluczowe w precyzyjnych maszynach i robotyce.

- Niezawodność i trwałość: Przy prawidłowej eksploatacji i regularnym serwisie, układy hydrauliczne są niezwykle długowieczne i odporne na trudne warunki pracy, takie jak zapylenie, wilgoć czy wysokie temperatury.

- Zabezpieczenie przed przeciążeniem: Dzięki zastosowaniu zaworów przelewowych, układ hydrauliczny jest naturalnie zabezpieczony przed nadmiernym ciśnieniem, co chroni go przed uszkodzeniem w przypadku przeciążenia.

Jedną z najbardziej cenionych zalet jest kompaktowa budowa i duża gęstość mocy. Oznacza to, że układy hydrauliczne oferują bardzo korzystny stosunek mocy do masy i objętości w porównaniu do napędów mechanicznych czy elektrycznych. Innymi słowy, możemy uzyskać ogromną moc z relatywnie niewielkich i lekkich elementów, co jest nieocenione w maszynach, gdzie przestrzeń i waga są ograniczone.

Wady hydrauliki siłowej: Wyzwania i ograniczenia

Mimo licznych zalet, hydraulika siłowa ma również swoje wady i stawia przed użytkownikami pewne wyzwania. Jako praktyk, zawsze zwracam uwagę na te aspekty, aby zapewnić bezpieczną i efektywną eksploatację systemów.

- Wycieki: Potencjalne nieszczelności w układzie są jednym z największych problemów. Mogą prowadzić do zanieczyszczenia środowiska, utraty drogiego medium roboczego, a także do spadku wydajności systemu.

- Wrażliwość na zanieczyszczenia: Czystość oleju hydraulicznego jest absolutnie kluczowa. Nawet drobne zanieczyszczenia stałe mogą szybko uszkodzić precyzyjne elementy układu, prowadząc do kosztownych napraw i przestojów.

- Kwestie środowiskowe: Wycieki olejów hydraulicznych stanowią zagrożenie dla środowiska, co wymaga stosowania odpowiednich procedur i, w niektórych przypadkach, ekologicznych olejów biodegradowalnych.

Kolejną kwestią są koszty i efektywność energetyczna. Układy hydrauliczne, choć potężne, mogą generować znaczące straty energii związane z przepływem cieczy i tarciem. To oznacza, że nie zawsze są najbardziej energooszczędne. Dodatkowo, oleje hydrauliczne są często palne, co stwarza zagrożenie pożarowe w przypadku awarii. Warto również wspomnieć o hałasie praca pomp i silników hydraulicznych może generować znaczny poziom dźwięku, co wymaga stosowania odpowiednich środków tłumiących.

Podsumowanie: Kiedy warto wybrać hydraulikę siłową?

Podsumowując, hydraulika siłowa, mimo swoich wyzwań, pozostaje niezastąpionym rozwiązaniem w wielu gałęziach przemysłu i techniki. Moim zdaniem, jest to najlepszy wybór, gdy:

- Potrzebujesz ogromnej siły lub momentu obrotowego w stosunkowo niewielkiej przestrzeni.

- Wymagasz płynnej i precyzyjnej regulacji prędkości i siły ruchu.

- Maszyna musi pracować w trudnych warunkach środowiskowych (np. wysoka temperatura, zapylenie, wilgoć).

- Konieczne jest zabezpieczenie układu przed przeciążeniem w prosty i skuteczny sposób.

- Liczy się wysoka gęstość mocy, czyli korzystny stosunek mocy do masy i objętości komponentów.

- Projekt wymaga niezawodności i trwałości w długotrwałej eksploatacji.