W świecie spawania MIG/MAG, precyzja ustawień to podstawa. Niejednokrotnie spotykam się z pytaniami o "ciśnienie gazu", jednak jako doświadczony spawacz wiem, że kluczowy jest przepływ gazu osłonowego. Ten artykuł to kompleksowy przewodnik, który pomoże Ci zrozumieć, dlaczego prawidłowe ustawienie przepływu gazu jest absolutnie fundamentalne dla jakości Twojej spoiny i jak uniknąć kosztownych błędów, które mogą zrujnować nawet najlepiej wykonaną pracę.

Klucz do perfekcyjnej spoiny MIG/MAG: prawidłowy przepływ gazu osłonowego

- W spawaniu MIG/MAG to przepływ gazu (l/min), a nie ciśnienie, jest decydującym parametrem, zapewniającym skuteczną osłonę jeziorka spawalniczego.

- Podstawową zasadą doboru przepływu jest reguła "10 x średnica drutu", co oznacza np. 8 l/min dla drutu 0,8 mm.

- Typowe zakresy przepływu to 8-10 l/min dla drutu 0,8 mm oraz 10-15 l/min dla drutu 1,0-1,2 mm.

- Rodzaj gazu (np. argon, CO2, mieszanki) i spawany materiał (stal czarna, nierdzewna, aluminium) mają kluczowy wpływ na optymalne ustawienia przepływu.

- Nieprawidłowy przepływ gazu prowadzi do poważnych wad spoiny, takich jak porowatość, nadmierne odpryski i niestabilny łuk, obniżając trwałość i estetykę złącza.

Ciśnienie czy przepływ? Rozwiewamy kluczowe wątpliwości

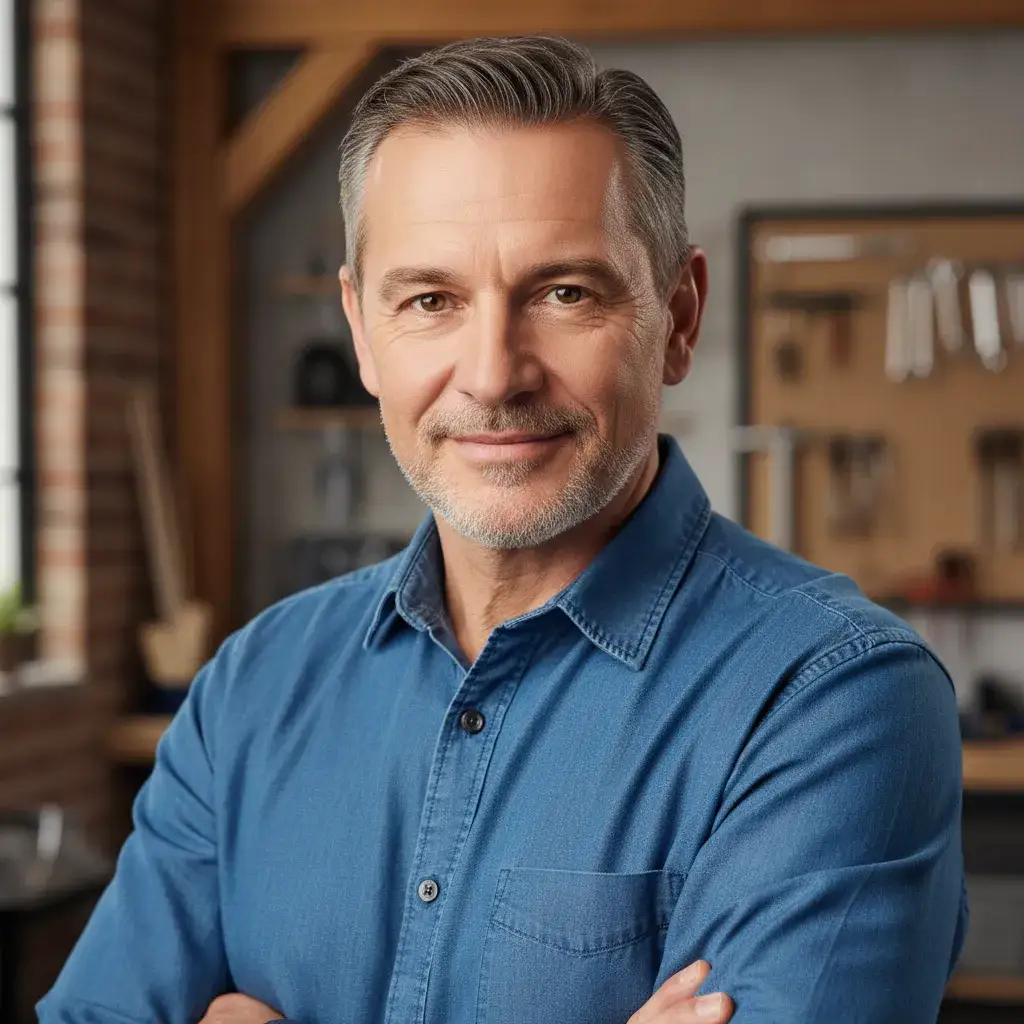

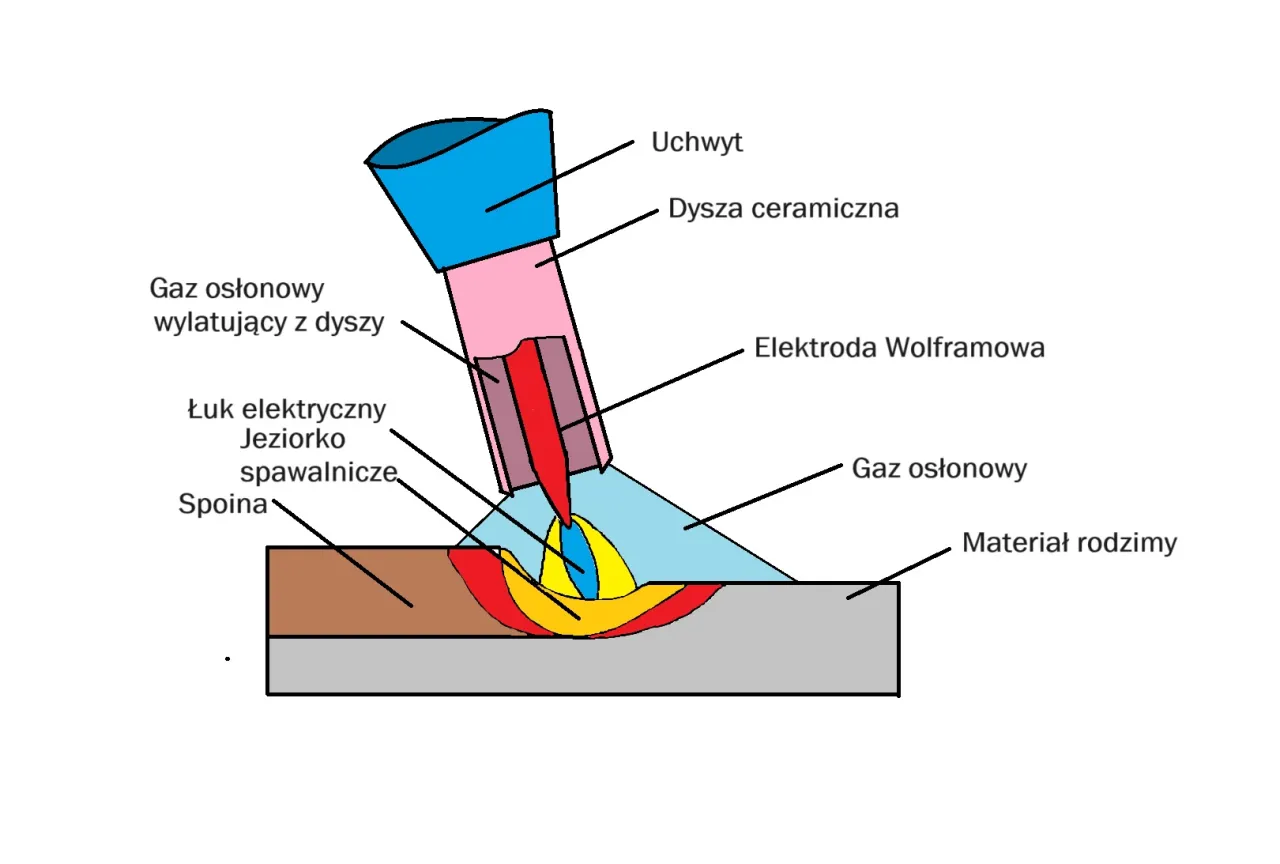

Kiedy mówimy o gazie osłonowym w spawaniu MIG/MAG, często słyszę pytanie o "ciśnienie gazu". To naturalne, bo reduktory na butlach mają manometry, które wskazują ciśnienie. Jednakże, z mojego doświadczenia wynika, że to nie ciśnienie, a przepływ gazu, mierzony w litrach na minutę (l/min), jest parametrem, na którym powinniśmy się koncentrować. Chodzi o to, ile gazu faktycznie dociera do jeziorka spawalniczego w jednostce czasu, tworząc skuteczną osłonę. Ciśnienie robocze to tylko jeden z czynników, który wpływa na ten przepływ, ale to właśnie sama ilość gazu jest tutaj kluczowa.

Rola gazu osłonowego: niewidzialny strażnik jakości Twojej pracy

Gaz osłonowy w spawaniu MIG/MAG pełni rolę niewidzialnego, ale absolutnie kluczowego strażnika. Jego zadaniem jest odizolowanie jeziorka spawalniczego oraz rozgrzanego metalu od szkodliwego wpływu atmosfery, a w szczególności tlenu i azotu. Bez tej ochrony, tlen i azot reagowałyby z roztopionym metalem, prowadząc do powstawania tlenków i azotków, co skutkowałoby wadami spoiny, takimi jak porowatość, kruchość czy obniżona wytrzymałość. Prawidłowo dobrany i ustawiony przepływ gazu to fundament dla uzyskania czystej, mocnej i estetycznej spoiny, która sprosta wszystkim wymaganiom.

Skutki błędów, które widać gołym okiem: porowatość, odpryski i niestabilny łuk

Błędy w ustawieniu przepływu gazu osłonowego szybko dają o sobie znać, często w bardzo widoczny sposób. Jako spawacz, nauczyłem się rozpoznawać te sygnały:

- Porowatość spoiny: To chyba najczęstsza i najbardziej frustrująca wada. Powstaje, gdy gaz osłonowy nie jest w stanie skutecznie chronić jeziorka spawalniczego przed powietrzem. Widzimy wtedy małe dziurki lub pęcherzyki w spoinie, które drastycznie obniżają jej wytrzymałość i wygląd.

- Nadmierne odpryski: Zbyt mały przepływ gazu może prowadzić do niestabilności łuku i zwiększonej ilości odprysków, które przylegają do materiału bazowego i dyszy gazowej, wymagając dodatkowej pracy przy czyszczeniu.

- Niestabilny łuk: Zarówno zbyt mały, jak i zbyt duży przepływ gazu może powodować, że łuk elektryczny będzie "skakał", trudny do kontrolowania, co utrudnia prowadzenie spoiny i wpływa na jej jakość.

Jak ustawić przepływ gazu w migomacie? Praktyczny przewodnik

Zrozum swój reduktor: różnice między manometrem a rotametrem

Aby prawidłowo ustawić przepływ gazu, musimy najpierw zrozumieć narzędzie, którym się posługujemy reduktor. Na rynku dostępne są dwa główne typy reduktorów gazowych. Reduktor z manometrami posiada dwa zegary: jeden wskazuje ciśnienie w butli, a drugi ciśnienie robocze (czyli ciśnienie gazu wychodzącego z reduktora). Musimy pamiętać, że to ciśnienie robocze nie jest bezpośrednio przepływem. Znacznie precyzyjniejszym rozwiązaniem, które osobiście polecam, jest reduktor z rotametrem. Rotametr to pionowa skala z pływakiem, która pozwala na bezpośredni odczyt przepływu gazu w l/min, co eliminuje wszelkie domysły i znacznie ułatwia precyzyjne ustawienie.

Złota zasada spawacza: reguła "10 x średnica drutu" w praktyce

W mojej pracy często posługuję się prostą, ale niezwykle skuteczną zasadą, która jest świetnym punktem wyjścia do ustawiania przepływu gazu: "10-krotność średnicy drutu spawalniczego". Oznacza to, że dla drutu o średnicy 0,8 mm, przepływ gazu powinien wynosić około 8 l/min. Jeśli używasz drutu 1,0 mm, zacznij od 10 l/min. To uniwersalna reguła, która sprawdza się w większości standardowych zastosowań i pozwala szybko znaleźć optymalne ustawienie, zanim zaczniemy wprowadzać drobne korekty.

Alternatywna metoda: dobór przepływu do średnicy dyszy gazowej

Istnieje również inna, równie praktyczna metoda, którą warto znać, zwłaszcza gdy pracujemy z różnymi dyszami gazowymi. Polega ona na doborze przepływu gazu na podstawie średnicy dyszy gazowej, przyjmując 1 litr na minutę na każdy 1 mm średnicy dyszy. Czyli, jeśli używasz dyszy gazowej o średnicy 12 mm, ustaw przepływ na około 12 l/min. Jest to szczególnie przydatne, gdy zależy nam na bardzo precyzyjnej osłonie w zależności od rozmiaru obszaru spawania, który dysza ma chronić.

Tabela ustawień: jakie wartości przepływu gazu (l/min) zastosować?

Aby ułatwić Ci dobór odpowiedniego przepływu gazu, przygotowałem tabelę, która zbiera najczęściej stosowane wartości. Pamiętaj, że są to wartości zalecane, które mogą wymagać niewielkiej korekty w zależności od specyfiki Twojej pracy.

| Średnica drutu (mm) | Rodzaj materiału/gazu | Zalecany przepływ (l/min) |

|---|---|---|

| 0,8 | Stal czarna (Ar/CO2, CO2) | 8-10 |

| 0,8 | Stal nierdzewna (Ar/CO2 2%) | 8-10 |

| 0,8 | Aluminium (Ar) | 8-10 |

| 1,0 | Stal czarna (Ar/CO2, CO2) | 10-12 |

| 1,0 | Stal nierdzewna (Ar/CO2 2%) | 10-12 |

| 1,0 | Aluminium (Ar) | 10-12 |

| 1,2 | Stal czarna (Ar/CO2, CO2) | 12-15 |

| 1,2 | Stal nierdzewna (Ar/CO2 2%) | 12-15 |

| 1,2 | Aluminium (Ar, Ar/He) | 12-15 |

| 1,6 | Stal czarna (Ar/CO2, CO2) | od 14 wzwyż |

Spawanie stali czarnej (CO2 i mieszanki Ar/CO2)

W przypadku spawania stali czarnej najczęściej sięgam po mieszanki argonu z dwutlenkiem węgla (Ar/CO2), np. 82% Ar / 18% CO2. Jest to bardzo uniwersalna mieszanka, która zapewnia stabilny łuk i dobrą penetrację. Czysty CO2 również jest używany, zwłaszcza w spawaniu grubszych materiałów i tam, gdzie koszt jest priorytetem, choć może generować więcej odprysków. Dla większości zastosowań, mieszanka Ar/CO2 to mój wybór ze względu na optymalną jakość spoiny i komfort pracy.

Spawanie stali nierdzewnej (mieszanki z niską zawartością CO2)

Spawanie stali nierdzewnej wymaga szczególnej uwagi, aby zachować jej właściwości antykorozyjne. Tutaj zdecydowanie odradzam czysty CO2. Zamiast tego, stosuję mieszanki argonu z niewielkim dodatkiem CO2 (np. 2%) lub tlenu. Te niewielkie dodatki stabilizują łuk, ale nie wpływają negatywnie na odporność na korozję ani na wygląd spoiny. Pamiętaj, że zbyt duża zawartość CO2 może prowadzić do nawęglenia spoiny i utraty właściwości nierdzewnych.

Spawanie aluminium (czysty Argon i mieszanki z helem)

Aluminium to materiał, który wymaga bardzo specyficznego podejścia do gazu osłonowego. Tutaj absolutnie kluczowy jest czysty argon o wysokiej czystości (minimum 4.0, a najlepiej 4.5 lub 5.0). Argon zapewnia doskonałą ochronę i stabilny łuk na aluminium. W przypadku spawania grubszych elementów aluminiowych, gdzie potrzebujemy większej energii łuku i lepszej penetracji, sięgam po mieszanki argonu z helem. Hel zwiększa energię łuku, co jest bardzo pomocne przy materiałach o dużej przewodności cieplnej, ale pamiętaj, że jest on lżejszy i wymaga większego przepływu.

To nie wszystko! Jak inne czynniki wpływają na idealne ustawienie gazu?

Wpływ grubości materiału i pozycji spawania na przepływ

Idealne ustawienie przepływu gazu nie jest stałe i może wymagać korekt w zależności od specyfiki zadania. Na przykład, spawając grubsze materiały, często zwiększam przepływ gazu o 1-2 l/min, aby zapewnić szerszą i bardziej stabilną osłonę dla większego jeziorka spawalniczego. Podobnie, pozycje przymusowe, takie jak spawanie pionowe czy nad głową, mogą wymagać delikatnej korekty. W tych pozycjach, grawitacja i dynamika jeziorka spawalniczego są inne, a zwiększony przepływ gazu może pomóc w utrzymaniu stabilności łuku i lepszej kontroli nad procesem.

Spawanie na zewnątrz i w przeciągach: jak skompensować trudne warunki?

Praca na zewnątrz lub w miejscach narażonych na przeciągi to prawdziwe wyzwanie dla gazu osłonowego. W takich warunkach, nawet niewielki podmuch wiatru może "zdmuchnąć" osłonę gazową z jeziorka spawalniczego, prowadząc do natychmiastowej utraty ochrony i powstania porowatości. W takich sytuacjach zawsze zalecam zwiększenie przepływu gazu, czasem nawet o 30-50% w stosunku do standardowych ustawień. Dodatkowo, warto rozważyć zastosowanie osłon przeciwwietrznych, które fizycznie blokują przepływ powietrza, wspierając działanie gazu osłonowego.

Rodzaj gazu ma znaczenie: jak gęstość wpływa na ustawienia?

Nie wszystkie gazy osłonowe są sobie równe, jeśli chodzi o ich gęstość, a to ma bezpośredni wpływ na ich skuteczność i wymagany przepływ. Argon i CO2 są cięższe od powietrza, co oznacza, że naturalnie osiadają nad jeziorkiem spawalniczym, tworząc stabilną "kołderkę" ochronną. Hel natomiast jest znacznie lżejszy od powietrza. Z tego powodu, aby zapewnić taką samą skuteczność osłonową jak argon, hel wymaga 2-3 krotnie większego przepływu. To ważna kwestia, którą zawsze biorę pod uwagę, dobierając gaz i ustawiając reduktor, aby uniknąć niepotrzebnych strat gazu lub, co gorsza, wad spoiny.

Najczęstsze błędy i jak ich unikać: zostań ekspertem od gazu osłonowego

Diagnoza problemu: jak rozpoznać, że przepływ gazu jest za mały?

Zbyt niski przepływ gazu to jeden z najczęstszych błędów, zwłaszcza u początkujących spawaczy. Jego główną konsekwencją jest niedostateczna ochrona jeziorka spawalniczego. Powietrze atmosferyczne (tlen i azot) dostaje się do strefy spawania, reagując z roztopionym metalem. Efektem są widoczne gołym okiem wady, przede wszystkim porowatość spoiny małe dziurki i pęcherzyki, które osłabiają złącze. Spawana powierzchnia może być również matowa i szorstka, a łuk może być niestabilny i "strzelać". Jeśli zauważysz takie objawy, pierwszą rzeczą, którą sprawdzam, jest właśnie przepływ gazu.

Czy więcej znaczy lepiej? Negatywne skutki zbyt dużego przepływu

Intuicja podpowiada, że "więcej gazu to lepsza ochrona", ale w spawaniu MIG/MAG to mit. Zbyt wysoki przepływ gazu jest nie tylko nieekonomiczny (marnujemy gaz!), ale przede wszystkim szkodliwy dla jakości spoiny. Nadmierny przepływ powoduje turbulencje w strumieniu gazu. Te zawirowania, zamiast chronić, paradoksalnie zasysają powietrze atmosferyczne do strefy spawania, co również skutkuje porowatością. Dodatkowo, zbyt silny strumień gazu może "rozdmuchiwać" łuk, czyniąc go niestabilnym i trudnym do kontrolowania, co prowadzi do nierównych i słabej jakości spoin.

Przeczytaj również: Jaki gaz do spawania aluminium? Argon czy hel wybierz mądrze!

Ukryty winowajca: jak znaleźć i usunąć nieszczelności w układzie gazowym?

Często spotykam się z sytuacją, gdy pomimo prawidłowych ustawień na reduktorze, jakość spoiny nadal pozostawia wiele do życzenia. W takich przypadkach podejrzewam nieszczelności w układzie gazowym. Mogą to być nieszczelne węże, słabo dokręcone złączki, uszkodzone oringi na uchwycie spawalniczym czy nawet pęknięta dysza gazowa. Każda taka nieszczelność oznacza straty gazu i, co gorsza, niedostateczną ochronę jeziorka spawalniczego.

"Nieszczelności węży lub połączeń można łatwo wykryć za pomocą wody z mydłem."

Aby zlokalizować nieszczelność, wystarczy przygotować roztwór wody z mydłem (lub specjalny płyn do wykrywania nieszczelności) i obficie spryskać nim wszystkie połączenia, węże i elementy uchwytu spawalniczego, gdy gaz jest włączony. W miejscu nieszczelności pojawią się charakterystyczne bąbelki, które wskażą problematyczny punkt. Po zlokalizowaniu nieszczelności, należy ją natychmiast usunąć, wymieniając uszkodzony element lub dokręcając połączenie. To prosty, ale niezwykle skuteczny sposób na zapewnienie, że cały gaz osłonowy trafia tam, gdzie jest najbardziej potrzebny.