Wybór odpowiedniego drutu spawalniczego do metody TIG dla stali czarnej jest kluczowy dla uzyskania trwałej i estetycznej spoiny. Ten artykuł dostarczy Ci kompleksowej wiedzy na temat oznaczeń, rodzajów i doboru drutów, pomagając podjąć świadomą decyzję i uniknąć kosztownych błędów.

Wybór odpowiedniego drutu do spawania TIG stali czarnej to gwarancja trwałej i estetycznej spoiny.

- ER70S-6 (TIGROD 12.64) to najbardziej uniwersalny drut do stali czarnej, idealny do większości zastosowań.

- Oznaczenia drutów (np. AWS A5.18: ER70S-X) informują o składzie chemicznym i właściwościach spoiny.

- Średnicę drutu dobiera się do grubości materiału zazwyczaj jest to około połowa grubości blachy.

- Czysty Argon (99,995%) jest kluczowym gazem osłonowym dla spawania TIG stali czarnej.

- Zawsze stawiaj na druty renomowanych producentów z odpowiednimi atestami, aby zapewnić jakość spoiny.

- Druty z wyższą zawartością Mn i Si (np. ER70S-6) lepiej radzą sobie z lekko zanieczyszczonymi powierzchniami.

Skutki błędnego wyboru: od porowatości spoiny po pęknięcia

Niewłaściwy dobór drutu spawalniczegodo metody TIG stali czarnej może mieć szereg poważnych konsekwencji, które obniżają jakość i trwałość spoiny. Przede wszystkim, możemy spodziewać się porowatości spoiny, czyli obecności pęcherzy gazu, które osłabiają jej strukturę. Jest to szczególnie widoczne, gdy używamy drutu o zbyt małej zawartości odtleniaczy (np. ER70S-2) do spawania stali zanieczyszczonej, gdzie brakuje odpowiedniej "chemii" do związania tlenu i innych gazów. Innym problemem są pęknięcia, które mogą pojawić się zarówno w trakcie spawania, jak i po ostygnięciu, często wynikające z niewłaściwego składu chemicznego spoiny lub zbyt dużej sztywności. Spawana spoina będzie miała również słabe właściwości mechaniczne, co oznacza niższą wytrzymałość na rozciąganie, udarność czy twardość, co jest niedopuszczalne w wielu zastosowaniach konstrukcyjnych. Dodatkowo, niewłaściwy drut, zwłaszcza o niedopasowanej średnicy do natężenia prądu, może prowadzić do trudności w kontroli jeziorka spawalniczego, co utrudnia uzyskanie estetycznego i prawidłowo przetopionego lica spoiny.

TIG a inne metody: co sprawia, że drut ma tu tak wielkie znaczenie?

Metoda TIG (Tungsten Inert Gas) jest ceniona za swoją precyzję, wysoką jakość i estetykę spoiny, ale jednocześnie stawia bardzo wysokie wymagania co do czystości i doboru materiałów. W przeciwieństwie do metod takich jak MIG/MAG czy MMA, gdzie otulina elektrody lub gaz osłonowy z aktywnymi składnikami częściowo radzą sobie z zanieczyszczeniami, w TIG-u nie mamy takiego "buforu". Tu liczy się maksymalna czystość zarówno spawanego materiału, jak i drutu oraz gazu osłonowego. Drut spawalniczy w TIG-u pełni rolę czystego materiału dodatkowego, który wypełnia spoinę. Jego skład chemiczny musi być idealnie dopasowany do materiału bazowego i warunków spawania, aby zapewnić odpowiednie właściwości mechaniczne i wygląd spoiny. Jakiekolwiek zanieczyszczenia drutu lub niewłaściwy skład chemiczny natychmiast przekładają się na wady, takie jak pory, wtrącenia czy niestabilność łuku. Dlatego właśnie w TIG-u, dobór drutu jest szczególnie krytyczny i wymaga dogłębnej wiedzy.

Stal czarna, czyli jaka? Krótkie wprowadzenie do materiału

Stal czarna, w kontekście spawania, to potoczna nazwa dla stali niestopowych, czyli takich, które nie zawierają znaczących ilości dodatkowych pierwiastków stopowych (poza węglem i typowymi domieszkami, takimi jak mangan czy krzem). Charakteryzuje się dobrą spawalnością, plastycznością i stosunkowo niską ceną, co czyni ją niezwykle popularnym materiałem w przemyśle. Znajduje szerokie zastosowanie w budownictwie (konstrukcje stalowe), przemyśle maszynowym, motoryzacyjnym, w produkcji rurociągów, zbiorników i wielu innych elementów, gdzie nie są wymagane specjalne właściwości, takie jak wysoka odporność na korozję czy ekstremalne temperatury. Zrozumienie jej podstawowych cech jest kluczowe do wyboru odpowiedniego drutu spawalniczego.

Jak czytać oznaczenia drutów spawalniczych TIG? Klucz do sukcesu

Norma AWS A5.18: Co kryje się za symbolami ER70S-X?

Zrozumienie oznaczeń drutów spawalniczych to podstawa świadomego wyboru. W przypadku drutów TIG do stali czarnej, najczęściej spotykamy się z normą amerykańską AWS A5.18. Typowe oznaczenie to ER70S-X, gdzie każda część ma swoje znaczenie:

- ER: Oznacza "Electrode or Rod" (elektroda lub pręt). Wskazuje, że materiał może być używany zarówno jako elektroda do spawania łukowego, jak i jako pręt do spawania TIG.

- 70: To minimalna wytrzymałość na rozciąganie spoiny w tysiącach PSI (pounds per square inch). W tym przypadku 70 oznacza 70 000 PSI, czyli około 480 MPa.

- S: Oznacza "Solid" (lity). Wskazuje, że drut jest lity, a nie proszkowy (jak np. druty rdzeniowe).

- X: To cyfra (np. 2, 3, 6), która wskazuje na skład chemiczny drutu, a co za tym idzie, na jego właściwości odtleniające i zastosowanie. Jest to kluczowy element, który decyduje o tym, czy drut będzie odpowiedni do czystych, czy lekko zanieczyszczonych powierzchni.

Warto również pamiętać o europejskiej normie PN-EN ISO 636, która jest uzupełnieniem i często występuje równolegle. Przykładowo, drut ER70S-6 ma swój odpowiednik w normie ISO jako W 46 5 W3Si1.

Rozszyfrowanie oznaczenia ER70S-6: Dlaczego to najczęstszy wybór?

Oznaczenie ER70S-6 jest zdecydowanie najczęściej spotykane i najbardziej uniwersalne w spawaniu TIG stali czarnej. Klucz do jego popularności leży w cyfrze "6", która wskazuje na podwyższoną zawartość manganu (Mn) i krzemu (Si) w składzie chemicznym drutu. Te dwa pierwiastki są potężnymi odtleniaczami. Mangan pomaga w usuwaniu tlenu i siarki, poprawiając właściwości mechaniczne spoiny i redukując pory. Krzem natomiast skutecznie wiąże tlen, tworząc krzemiany, które wypływają na powierzchnię jeziorka spawalniczego w postaci żużla, co zapobiega powstawaniu porów. Dzięki tej kombinacji, drut ER70S-6 ma bardzo dobre właściwości odtleniające, co pozwala na spawanie materiałów pokrytych lekką rdzą, zendrą walcowniczą czy innymi drobnymi zanieczyszczeniami bez ryzyka wad. Zapewnia gładkie lico spoiny, stabilny łuk i jest odporny na powstawanie porów spawalniczych, co czyni go uniwersalnym wyborem do większości zastosowań.

Porównanie ER70S-6, ER70S-3 i ER70S-2: Kiedy warto sięgnąć po alternatywę?

Chociaż ER70S-6 jest "uniwersalnym żołnierzem", w niektórych sytuacjach warto rozważyć inne warianty. Poniższa tabela przedstawia kluczowe różnice między najpopularniejszymi drutami do stali czarnej:

| Oznaczenie drutu / Właściwości | Zastosowanie / Kiedy wybrać |

|---|---|

|

ER70S-6 (TIGROD 12.64) Wysoka zawartość Mn i Si (silne odtleniacze). Dobre właściwości odtleniające, odporność na pory. Gładkie lico spoiny. |

Uniwersalny wybór do większości zadań. Spawanie stali niestopowych z lekką rdzą lub zendrą. Konstrukcje stalowe, rurociągi, zbiorniki, motoryzacja. |

|

ER70S-3 (TIGROD 12.60) Nieco niższa zawartość Mn i Si niż ER70S-6. Wymaga czystszej powierzchni materiału. Dobre właściwości mechaniczne spoiny. |

Gdy spawane materiały są czystsze. Często stosowany w pozycjach przymusowych. Alternatywa dla ER70S-6, gdy czystość jest zapewniona. |

|

ER70S-2 (TIGROD 12.51) Potrójnie odtleniony (Al, Ti, Zr). Najwyższa zdolność do usuwania zanieczyszczeń. Bardzo wysoka jakość spoiny. |

Spawanie stali o niepewnym składzie chemicznym lub zanieczyszczonych. Idealny do warstw graniowych (przetopów), gdzie wymagana jest najwyższa jakość i penetracja. Gdy czystość spoiny jest priorytetem. |

Jaki drut do TIG stali czarnej wybrać? Praktyczny przewodnik

ER70S-6 (TIGROD 12.64): Uniwersalny żołnierz do większości zadań

Jak już wspomniałem, drut ER70S-6, często spotykany pod handlową nazwą TIGROD 12.64, to mój osobisty faworyt i najbardziej uniwersalny wybór do spawania TIG stali niestopowych. Jego główne zalety to bardzo dobre właściwości odtleniające, które wynikają z podwyższonej zawartości manganu i krzemu. Dzięki temu drut ten doskonale radzi sobie z typowymi zanieczyszczeniami powierzchni, takimi jak lekka rdza czy zgorzelina walcownicza, minimalizując ryzyko powstawania porów. Spoiny wykonane tym drutem charakteryzują się gładkim licem, co jest kluczowe dla estetyki, oraz są odporne na powstawanie wad. ER70S-6 znajduje zastosowanie w szerokim spektrum branż od spawania konstrukcji stalowych, przez rurociągi i zbiorniki ciśnieniowe, aż po elementy w przemyśle motoryzacyjnym. Jeśli nie masz pewności co do specyficznych wymagań, ER70S-6 będzie bezpiecznym i efektywnym wyborem.

Kiedy czystość ma znaczenie: Zastosowanie drutu ER70S-2 do warstw graniowych

W sytuacjach, gdy stawiamy na absolutną czystość i najwyższą jakość spoiny, zwłaszcza w przypadku warstw graniowych (przetopów), drut ER70S-2 (np. TIGROD 12.51) staje się niezastąpiony. To drut potrójnie odtleniony, zawierający w swoim składzie aluminium (Al), tytan (Ti) i cyrkon (Zr). Te dodatkowe odtleniacze sprawiają, że ER70S-2 doskonale radzi sobie ze stalą o niepewnym składzie chemicznym lub materiałami, które są bardziej zanieczyszczone. Jego zdolność do głębokiego oczyszczania jeziorka spawalniczego jest nieoceniona, szczególnie przy wykonywaniu przetopów, gdzie kluczowe jest uzyskanie pełnego przetopienia i brak wad wewnętrznych. Pamiętaj, że w przypadku warstw graniowych, jakość spoiny decyduje o jej wytrzymałości i integralności, dlatego wybór drutu ER70S-2 jest tu często najlepszą decyzją.

Czym spawać stal z lekką rdzą lub zendrą? Rola krzemu i manganu

Spawanie stali z lekką rdzą lub zendrą walcowniczą to częsty scenariusz, zwłaszcza w pracach remontowych czy konstrukcjach, gdzie idealna czystość powierzchni nie zawsze jest możliwa do osiągnięcia. W takich przypadkach kluczową rolę odgrywają krzem (Si) i mangan (Mn), które działają jako silne odtleniacze w drutach spawalniczych. Ich zadaniem jest związanie tlenu obecnego w zanieczyszczeniach lub w materiale bazowym, tworząc stabilne związki, które albo wypływają na powierzchnię jeziorka w postaci żużla, albo są rozpuszczane w spoinie w nieszkodliwej formie. Druty z wyższą zawartością tych pierwiastków, takie jak ER70S-6, są znacznie lepszym wyborem niż te z ich niższą zawartością. Dzięki nim minimalizujemy ryzyko powstawania porowatości i innych wad spoiny, które mogłyby powstać w wyniku reakcji tlenu z jeziorkiem spawalniczym. To właśnie dlatego ER70S-6 jest tak ceniony za swoją tolerancję na mniej idealne warunki.

Grubość materiału a średnica drutu: Jak idealnie dopasować?

Zasada "połowy grubości": Prosta metoda na start

Jedną z najbardziej podstawowych i praktycznych zasad, którą stosuję przy doborze średnicy drutu do spawania TIG, jest zasada "połowy grubości". Mówi ona, że średnica drutu spawalniczego powinna być zbliżona do połowy grubości spawanego materiału. Oczywiście, jest to punkt wyjścia, który wymaga pewnej elastyczności w zależności od pozycji spawania, kształtu złącza czy doświadczenia spawacza, ale stanowi świetną bazę. Na przykład, jeśli spawasz blachę o grubości 3 mm, drut o średnicy 1.6 mm będzie dobrym początkiem. Dla blachy 5 mm, spróbuj drutu 2.4 mm. Ta zasada pomaga w utrzymaniu odpowiedniego balansu między ilością dostarczanego materiału a kontrolą nad jeziorkiem spawalniczym.

Tabela doboru średnicy drutu (od 1 mm do ponad 6 mm grubości blachy)

Aby ułatwić wybór, przygotowałem szczegółową tabelę, która pomoże Ci dopasować średnicę drutu do grubości spawanego materiału. Pamiętaj, że są to zalecenia, które mogą być modyfikowane w zależności od specyfiki projektu i Twoich preferencji.

| Grubość materiału | Zalecana średnica drutu |

|---|---|

| 1-2 mm | 1.0 mm lub 1.2 mm |

| 2-4 mm | 1.6 mm lub 2.0 mm |

| 4-6 mm | 2.4 mm |

| >6 mm | 3.2 mm |

Wpływ średnicy drutu na prędkość spawania i kontrolę jeziorka

Średnica drutu ma znaczący wpływ na cały proces spawania TIG. Użycie zbyt cienkiego drutu do grubego materiału może skutkować koniecznością częstego dodawania materiału, co spowalnia proces spawania i utrudnia utrzymanie płynnej kontroli nad jeziorkiem. Z kolei zbyt gruby drut do cienkiego materiału może prowadzić do nadmiernego dostarczania ciepła, co zwiększa ryzyko przepalenia, a także utrudnia precyzyjne sterowanie jeziorkiem, zwłaszcza w pozycjach przymusowych. Optymalna średnica drutu pozwala na efektywne wypełnianie spoiny, utrzymanie stabilnego jeziorka i płynne prowadzenie palnika, co przekłada się na większą prędkość spawania i lepszą kontrolę nad jakością i estetyką spoiny. Niewłaściwa średnica może prowadzić do takich wad jak podtopienia, nadmierne wypukłości lub wklęsłości spoiny, a także do trudności w uzyskaniu pełnego przetopienia.

Na co zwrócić uwagę przed zakupem drutu spawalniczego?

Czystość i przechowywanie drutu: Jak uniknąć zanieczyszczenia spoiny?

Czystość drutu spawalniczego jest w metodzie TIG absolutnie krytyczna. Nawet najlepszy drut, jeśli będzie zanieczyszczony, może doprowadzić do wad spoiny. Dlatego zawsze zwracam uwagę na to, jak drut jest przechowywany i pakowany. Drut powinien być dostarczany w suchym, szczelnym opakowaniu, które chroni go przed wilgocią, kurzem, olejami czy rdzą. Wilgoć na drucie, choć niewidoczna, może prowadzić do powstawania porów w spoinie, a nawet do pęknięć wodorowych. Kurz i inne zanieczyszczenia organiczne mogą powodować wtrącenia i niestabilność łuku. Po otwarciu opakowania, drut należy przechowywać w suchym miejscu, najlepiej w specjalnych pojemnikach lub szafkach z kontrolą wilgotności. Pamiętaj, że czysty drut to podstawa czystej spoiny.

Rola gazu osłonowego: Dlaczego czysty Argon to podstawa?

W spawaniu TIG stali czarnej, gaz osłonowy odgrywa niezwykle ważną rolę w ochronie jeziorka spawalniczego i elektrody wolframowej przed wpływem atmosfery. Należy bezwzględnie używać czystego Argonu (Ar) o czystości minimum 99,995% (Argon 4.5). Użycie gazu o niższej czystości lub gazu z domieszkami, które nie są przeznaczone do stali czarnej, może prowadzić do szeregu problemów. Zanieczyszczony gaz może powodować porowatość, utlenianie spoiny (czarne, matowe lico), niestabilność łuku, a nawet erozję elektrody wolframowej. Zalecany przepływ gazu wynosi zazwyczaj od 8 do 12 litrów na minutę, w zależności od średnicy dyszy ceramicznej, grubości materiału i warunków spawania. Zbyt mały przepływ nie zapewni odpowiedniej osłony, natomiast zbyt duży może powodować turbulencje, które wciągają powietrze z otoczenia, niwecząc efekt osłony.

Renomowani producenci na polskim rynku: Gwarancja jakości i powtarzalności

Wybór drutu od renomowanego producenta to inwestycja w jakość i powtarzalność spoiny. Na polskim rynku dostępnych jest wielu sprawdzonych dostawców, którzy oferują druty spawalnicze spełniające najwyższe normy. Do najbardziej znanych i cenionych należą:

- Lincoln Electric (z marką TIGROD)

- ESAB (z marką OK Tigrod)

- Metalweld

- Sherman

- Magnum

Wybierając produkty od tych producentów, masz pewność, że drut posiada odpowiednie atesty i certyfikaty, które potwierdzają jego skład chemiczny i właściwości mechaniczne. To kluczowe dla zapewnienia bezpieczeństwa konstrukcji i uniknięcia kosztownych reklamacji. Unikaj drutów nieznanego pochodzenia, bez jasnych oznaczeń i dokumentacji oszczędność w tym przypadku może okazać się bardzo pozorna.

Wybór idealnego drutu do TIG stali czarnej w 3 krokach

Krok 1: Określ rodzaj i stan spawanej stali

Zanim wybierzesz drut, dokładnie oceń materiał, który będziesz spawać. Zastanów się, czy stal jest idealnie czysta, czy może lekko zardzewiała lub pokryta zendrą. Czy masz pewność co do jej składu chemicznego? Ta analiza pozwoli Ci dobrać drut z odpowiednią zawartością odtleniaczy na przykład ER70S-6 do typowych zastosowań z lekkimi zanieczyszczeniami, lub ER70S-2, gdy czystość i jakość przetopu są priorytetem.

Krok 2: Wybierz odpowiedni gatunek i średnicę drutu

Po ocenie materiału, przejdź do wyboru konkretnego gatunku drutu (np. ER70S-6, ER70S-2) oraz jego średnicy. Skorzystaj z zasady "połowy grubości" i tabeli doboru średnicy, którą przedstawiłem wcześniej. Pamiętaj, że prawidłowo dobrana średnica drutu ma kluczowe znaczenie dla kontroli jeziorka spawalniczego i efektywności procesu.

Przeczytaj również: Jak nauczyć się spawać? Od zera do dobrze płatnego zawodu

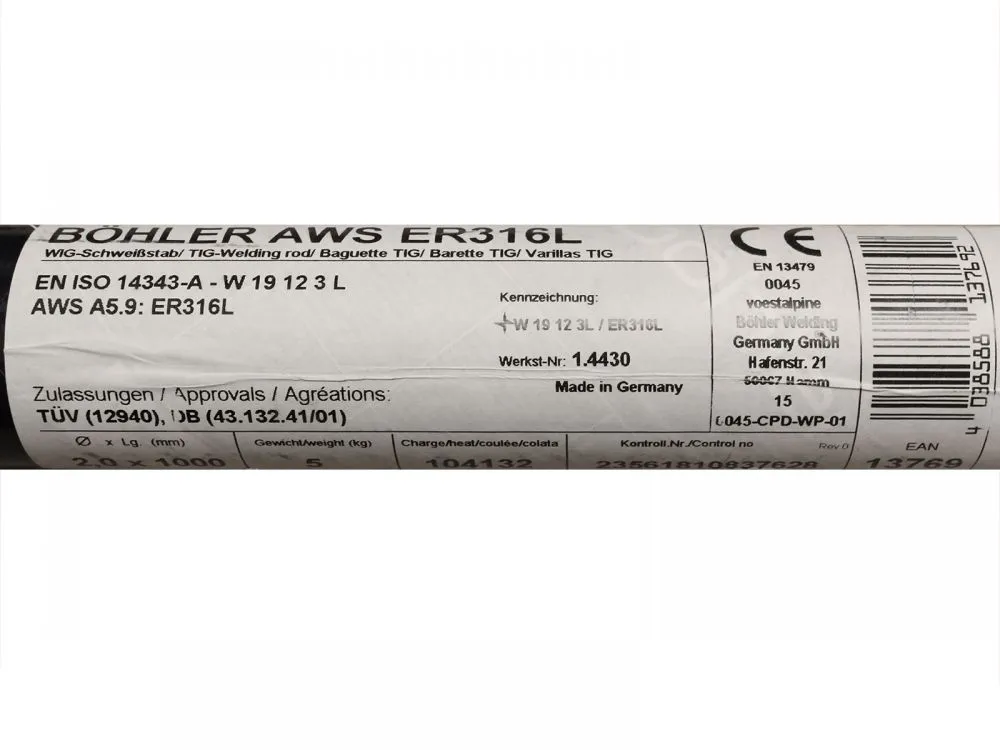

Krok 3: Sprawdź certyfikaty i postaw na sprawdzonego dostawcę

Ostatnim, ale równie ważnym krokiem, jest weryfikacja certyfikatów i wybór renomowanego dostawcy. Upewnij się, że drut posiada wszystkie niezbędne atesty i spełnia normy (np. AWS A5.18, PN-EN ISO 636). Zakup od sprawdzonych producentów to gwarancja powtarzalnej jakości i bezpieczeństwa spoiny, co w dłuższej perspektywie zawsze się opłaca.